18.04.2024

Konfigurationsmanagement bei Betreibern von Maschinen und Anlagen

Der letzte Beitrag ist auf den Nutzen des Konfigurationsmanagements bei produzierenden Unternehmen im Übergang von ETO zu CTO (+) eingegangen.Dort wurde bereits kurz erläutert, welchen Mehrwert der Kunde hat, wenn der Hersteller das Konfigurationsmanagement nutzt.

Doch kann dieses noch mehr als nur Informationen in geeigneter Form an den Kunden und damit den Betreiber von Maschinen und Anlagen zu übermitteln? Kann das Konfigurationsmanagement den Instandhaltungsprozess aktiv unterstützen?

Normative und rechtliche Betrachtung

Bevor die Fragestellung thematisiert wird, sollte kurz die normative und rechtliche Situation betrachtet werden, um ein Gefühl für die Nutzung des Konfigurationsmanagements zu erhalten. Grundsätzlich regeln viele Branchen über ihre Qualitätsmanagementanforderungen die Anforderungen an das Konfigurationsmanagement ihrer jeweiligen Lieferanten. Oft ist es aber nicht auf den Bereich der Produktion und Lieferung beschränkt, sondern wird im Rahmen der Instandhaltung der Maschinen und Anlagen bei den Betreibern weitergeführt. Beispiele hierfür sind:

- Verteidigungssektor: Die NATO Richtlinien (bspw. AQAP-2110) enthalten nicht nur die Vorgaben für die Lieferanten von militärischen Geräten, sondern geben auch Leitlinien für das Konfigurationsmanagement auf Betreiberseite (d.h. die jeweiligen Landesarmeen wie die Bundeswehr) vor.

- Luftfahrt: Für die Europäische Union gibt die EASA (European Aviation Safety Agency) rechtliche Regelungen vor. Die Regelungen (bspw. EASA Part 21) sollen die Sicherheit und Flugtauglichkeit der Flugzeuge sicherstellen. Dazu geben die Regelungen Rahmenbedingungen für Produktion sowie Instandhaltung vor.

- Bahnverkehr: Das 4. Eisenbahnpaket der EU, in Deutschland vertreten durch das Eisenbahnbundesamt, gibt für Betreiber von Schienenfahrzeugen klare Regeln zur Abbildung des Fahrzeuges selbst, aber auch der beteiligten Rollen im Instandhaltungsprozess vor.

Das heißt, das Konfigurationsmanagement beschränkt sich nicht auf die Produktion einer Maschine oder Anlage, sondern betrachtet den ganzen Lebenszyklus ebendieser.

Worin liegt der Unterschied in der Nutzung des Konfigurationsmanagements bei Herstellern und Betreibern?

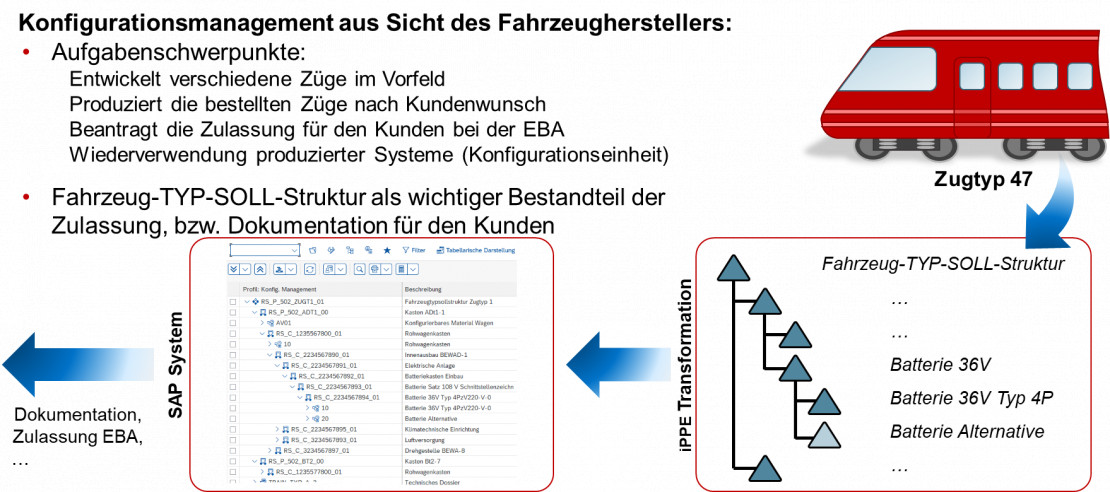

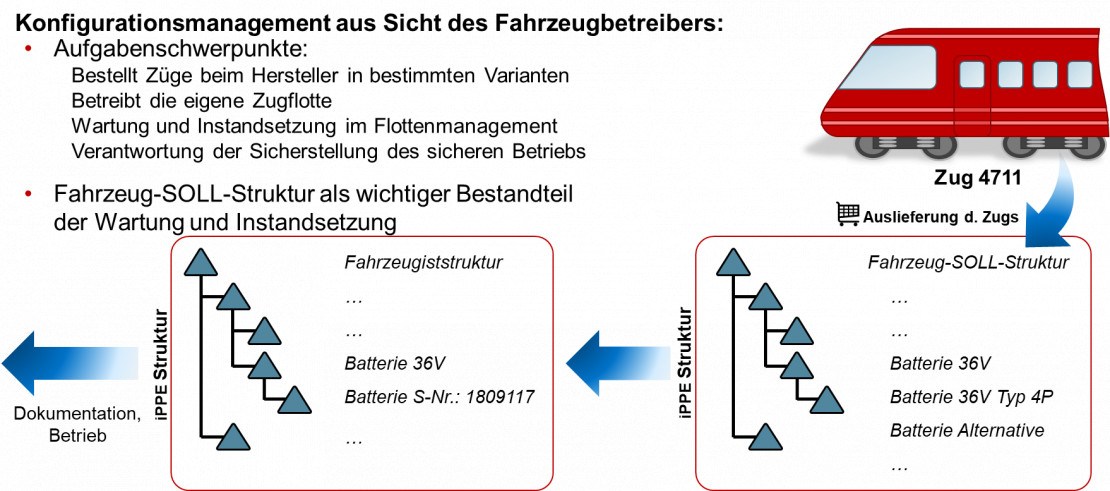

Dabei liegt der Fokus auf den unterschiedlichen Zielsetzungen. Nehmen wir das Beispiel des Bahnverkehrs, konkret den Hersteller und den Betreiber eines Schienenfahrzeuges.

Aus Sicht des Herstellers dient das Konfigurationsmanagement zur Abbildung einer SOLL-Konfiguration zur Auslieferung eines Fahrzeuges bzw. Fahrzeugtyps. Neben der Abbildung der Konfiguration dient das Konfigurationsmanagement auch zur Erstellung von Konfigurationseinheiten, um langfristig die Entwicklungs- und Produktionskosten sowie die Durchlaufzeiten durch Wiederverwendung erheblich zu reduzieren (siehe auch den vorherigen Beitrag zur Nutzung des Konfigurationsmanagements im Übergang von ETO zu CTO(+)).Im Bahnverkehr erfolgt die Zulassung des Fahrzeuges durch den Fahrzeughersteller, dadurch dient die SOLL-Konfiguration auch der Zulassung des Fahrzeuges.

Im Gegensatz zur Sicht des Herstellers, spielt die Wiederverwendung von Konfigurationseinheiten bei Fahrzeugbetreibern keine Rolle. Sie wollen keine neuen Züge entwickeln und haben daher auch nicht den Bedarf wiederverwendbare Einheiten in Konstruktions- und Produktionsprozessen zu definieren. Ihre Zielsetzung liegt vielmehr in der Prüfung der von den Lieferanten gelieferten und in das System übernommenen Daten, im Erkennen von Gleichteilen über den gesamten Fahrzeugbestand sowie in der Definition einer SOLL-Konfiguration als Vorgabe für den Instandhaltungsprozess. Änderungen müssen dabei transparent abbildbar und im gesamten Prozess nahtlos durchführbar sein.

Welche Strukturen sind zur Abbildung notwendig?

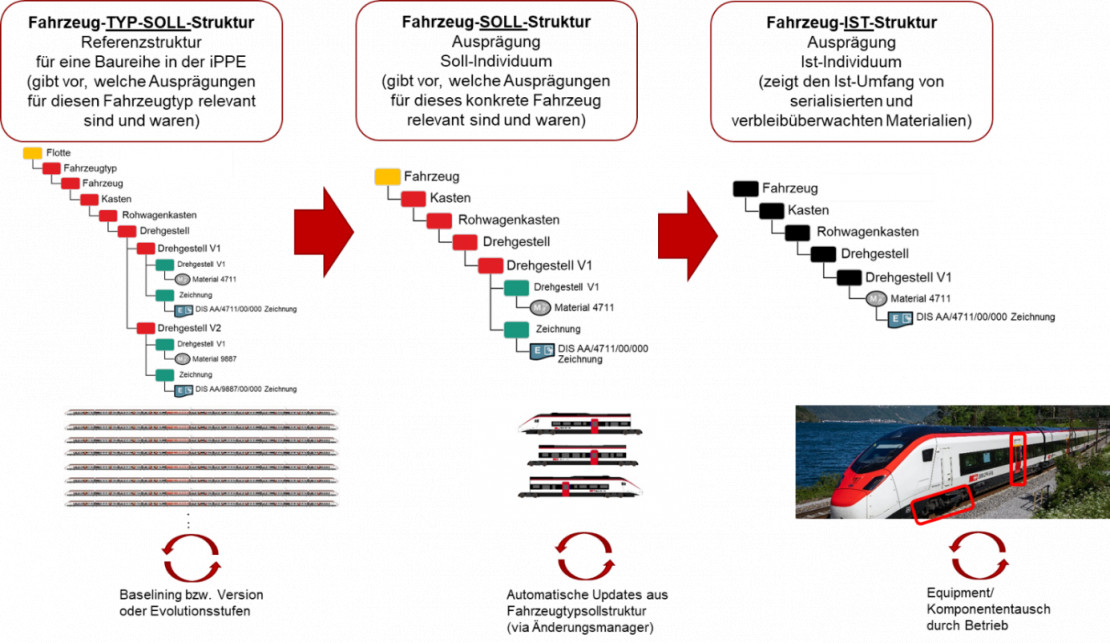

Um die Anforderungen des Betreibers im Konfigurationsmanagements abzubilden, sind drei Strukturen notwendig:

TYP-SOLL-Struktur: Die TYP-SOLL-Struktur ist die Übergabestruktur des Lieferanten. Sie enthält bis zur endgültigen Übernahme (bspw. Ende der Gewährleistung) die gelieferten Updates des Lieferanten zu einem Fahrzeugtyp. Die TYP-SOLL-Struktur enthält dabei verschiedene, sich ggf. auch ersetzende oder ausschließende Varianten von Bauteilen und Baugruppen, da diese auf unterschiedlichen Fahrzeugen dieses Fahrzeugtyps im Einsatz sind (unterschiedliche Auslieferungsstände).

SOLL-Struktur: Um die unterschiedlichen Auslieferungsstände abbilden zu können ist eine SOLL-Struktur je Fahrzeug notwendig. Die SOLL-Struktur enthält die zulässige Konfiguration für ein konkretes Fahrzeug. Die SOLL-Struktur kann dabei Alternativen zu Bauteilen oder Baugruppen enthalten, die parallel für dieses Fahrzeug gültig sind. Serialisierte Bauteile sind in der Regel in ihr nicht vereinzelt, sondern stücklistenartig mengenmäßig zusammengefasst. Die Soll-Struktur enthält in der Regel einen deutlich höheren Umfang an Bauteilen und Baugruppen als die IST-Struktur.

IST-Struktur: Die IST-Struktur enthält diejenigen Bauteile und Baugruppen, die aus rechtlicher Sicht oder aus Sicht des Fahrzeugbetreibers überwachungswürdig sind. In der Regel handelt es sich um serialisierte Bauteile und Baugruppen (bspw. Radsätze). Die IST-Struktur enthält Aufgrund des mit der Serialisierung verbundenen Aufwandes nicht die vollständige Konfiguration eines Fahrzeuges.

Was ist eine Konfigurationsprüfung?

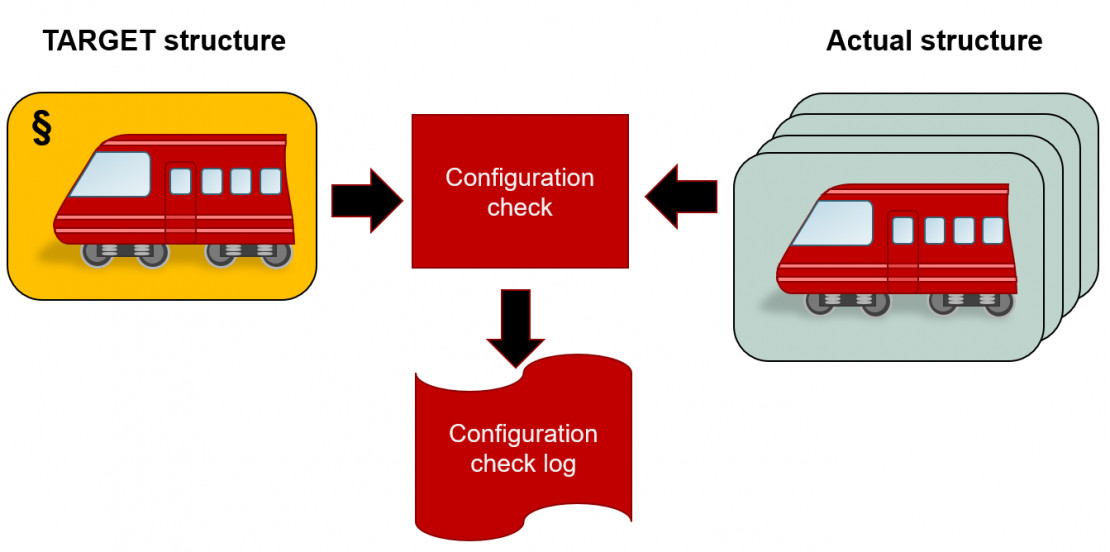

Die Konfigurationsprüfung ermöglicht es im System, bei Ausbau eines defekten oder verschlissenen Teils und Einbau dessen Ersatz, zu prüfen, ob das neu einzubauende Teil in diesem Fahrzeug an dieser Stelle verwendet werden darf. Dabei sind aber nicht nur profane Prüfung von gleichem Ausbau- wie Einbaumaterial notwendig. Sondern hier müssen auch Fälle wie Alternativen, Vorgänger-Nachfolger oder auch abhängige Materialien in der gleichen oder anderen Baugruppen (bspw. bei Softwaretausch) berücksichtigt werden. Um dies zu ermöglichen wird bei Veränderung der IST Struktur (Auftrag zu Ausbau und Einbau) eine Konfigurationsprüfung anhand der SOLL-Struktur dieses konkreten Fahrzeuges durchgeführt. Nimmt man beispielsweise den Ausbau eines Klimagerätes mit Einbau eines Nachfolgemodells, so kann dies Auswirkungen auf die notwendige Softwareversion des Zuges zu Steuerung aber auch örtlich an anderer Stelle montierten Temperaturmessfühlern haben. Daher kann die Konfigurationsprüfung nicht auf ein Material beschränkt sein, sondern kann sich auf große Teile der SOLL-Struktur beziehen. Das Ergebnis der Konfigurationsprüfung wird in einem Konfigurationsprüfungsprotokoll dargestellt. Je nachdem wann die Konfigurationsprüfung durchgeführt wird (im Idealfall das erste Mal bereits bei dem Auslagern des Materials zu einem Auftrag), kann der/ die Instandhaltungsmitarbeiter/in erkennen, ob das einzubauende Material verwendet werden kann und ob es Abhängigkeiten zu anderen Bauteilen oder Baugruppen gibt.

Die Anforderungen an die Konfigurationsprüfung sind daher hoch, die korrekte Durchführung verringert jedoch auch massiv bauteilbezogene Fehler bei Instandhaltungsmaßnahmen und ermöglichen eine lückenlose Dokumentation mit Bezug zu der SOLL-Konfiguration eines Fahrzeuges.

Ist ein Konfigurationsmanagement nur für hochregulierte Branchen nützlich?

Die Beispiele der Branchen und das ganz konkrete Beispiel der Nutzung des Konfigurationsmanagements bei Betreibern beziehen sich auf hochregulierte Branchen. Hier ist das Konfigurationsmanagement und dessen Nutzung bereits etabliert und weiter ausgebaut (siehe Aktualisierung der normativen und rechtlichen Grundlagen wie das 4. Eisenbahnpaket). Nun stellt sich die Frage, inwieweit die Nutzung auch in nicht so stark regulierten Branchen sinnvoll ist. Werfen wir einen Blick auf die Normen. Die ISO 9001 und damit die enthaltene ISO 10007 zum Konfigurationsmanagement, nach deren QM-Richtlinien viele Unternehmen zertifiziert sind, setzt die Nutzung eines Konfigurationsmanagements voraus. Weiter birgt das Konfigurationsmanagement aber generelle Vorteile auch für die Betreiber von Anlagen:

Sicherheit und Zuverlässigkeit: Ein gut verwaltetes Konfigurationsmanagement ermöglicht es dem Betreiber, sicherzustellen, dass alle Komponenten und Systeme gemäß den spezifizierten Anforderungen und Standards konfiguriert sind. Dies trägt dazu bei, die Sicherheit und Zuverlässigkeit der Anlagen oder Maschinen zu gewährleisten und das Risiko von Fehlfunktionen oder Ausfällen zu reduzieren.

Effiziente Betriebsabläufe: Durch die klare Dokumentation und Verfolgung von Konfigurationsänderungen können Betreiber effizientere Betriebsabläufe erreichen. Sie können sicherstellen, dass alle Mitarbeiter Zugriff auf die aktuellen und genauen Informationen über die Anlagen oder Maschinen haben, was zu einer verbesserten Arbeitsleistung und einer schnelleren Reaktionsfähigkeit auf Änderungen oder Probleme führt. Kosteneffizienz: Ein gut durchgeführtes Konfigurationsmanagement minimiert das Risiko von Fehlern oder unerwarteten Problemen während des Betriebs. Dies kann zu geringeren Ausfallzeiten, weniger Reparaturen und niedrigeren Betriebskosten führen. Darüber hinaus kann eine optimierte Konfiguration dazu beitragen, Ressourcen effizienter zu nutzen und unnötige Ausgaben zu vermeiden.

Compliance und Zertifizierung: In vielen Branchen, insbesondere in regulierten Sektoren wie Luftfahrt, Gesundheitswesen oder Verteidigung sind Betreiber gesetzlich verpflichtet, bestimmte Standards und Vorschriften einzuhalten. Ein wirksames Konfigurationsmanagement unterstützt den Betreiber bei der Erfüllung dieser Anforderungen und erleichtert den Prozess der Zertifizierung und Compliance.

Langfristige Wartbarkeit und Entwicklung: Durch die systematische Verwaltung von Konfigurationsdaten können Betreiber die langfristige Wartbarkeit und Entwicklung ihrer Anlagen oder Maschinen verbessern. Sie können Änderungen planen, implementieren und verfolgen, um die Leistungsfähigkeit und Funktionalität im Laufe der Zeit zu optimieren und die Lebensdauer der Anlagen zu verlängern.

Nun noch einmal zurück zu unseren Ausgangsfragen

Kann das Konfigurationsmanagement noch mehr als nur Informationen in geeigneter Form an den Kunden und damit den Betreiber von Maschinen und Anlagen zu übermitteln? Und ist der Einsatz des Konfigurationsmanagement in der der Lage den Instandhaltungsprozess aktiv zu unterstützen?

Beide Fragestellungen können nach obigen Ausführungen eindeutig mit „ja“ beantwortet werden. Ein effektives Konfigurationsmanagement bietet Betreibern die Möglichkeit ihre Anlagen oder Maschinen sicherer, effizienter und kosteneffektiver zu betreiben und gleichzeitig die Einhaltung von Standards und Vorschriften sicherzustellen.