01.11.2024

Durchgängige Engineer to Order Prozesse

Qlar (ehemals: Schenck Process Europe GmbH)

|

Standort: |

Darmstadt |

|

Branche: |

Maschinen- und Anlagenbau |

|

Produkte und Services: |

Wiegen und Fördern |

|

Anzahl Mitarbeiter: |

Ca. 2.500 weltweit |

| Webseite: | https://www.qlar.com/de |

Klicken Sie hier für die Success Story in Englisch.

Qlar ist ein weltweit führender Anbieter von nachhaltigen Produkten, integrierten Lösungen und Dienstleistungen für prozesskritische Schüttgutanwendungen. Die Gruppe mit Hauptsitz in Darmstadt ist mit mehr als 2.500 Mitarbeitern in über 20 Ländern auf vier Kontinenten vertreten und konzentriert sich auf Nahrungsmittel, Chemie und Hochleistungswerkstoffe sowie Infrastruktur- und Energie-Marktsegmente.

Das Produktangebot umfasst Lösungen für industrielles Wiegen, Dosieren, Fördern, Zerkleinern und Klassifizieren, Mixen und Mischen sowie damit verbundene digitale Anwendungen. Die Gruppe wurde 2017 von Blackstone International übernommen und erwirtschaftete zum 31. Dezember 2021 einen Umsatz von über 750 Millionen Euro.

Das Projekt in kürze:

|

Herausforderung: |

Keine definierten Anforderungen an Prozesse |

| Aufgabe und Zielsetzung: |

Etablierung eines Engineer to Order Prozesses (EtO) in S/4-Greenfield mit Hilfe des SAP PPG. |

|

Eingesetzte BDF-Produkte |

SAP PPG, (TOS mit Material- & Dokumentenstruktur, Easy Cost Planning) |

| Kundennutzen: | Konsolidierte und optimierte Prozesse in einem gemeinsamen globalen SAP S/4-HANA System für alle Standorte als Ausgangsstufe für zukünftige Erweiterungen. Die dadurch konsolidierten Altsysteme werden schrittweise abgeschaltet. |

Bisweilen arbeitete die QLAR mit einer fragmentierten Systemlandschaft. Durch das organische Wachstum des Unternehmens, sowie Fusionen und Übernahmen existierte eine Vielzahl an Insellösungen von unterschiedlichen Softwareanbietern. Viele der über 40 Niederlassungen nutzte eigene, auf nicht prozessintegrierte Funktionen beschränkte, Tools und Workarounds. So wurden z.B. Dokumente in Netzlaufwerken abgelegt, weil kein integriertes Dokumentenmanagement existierte.

BDF EXPERTS und CIDEON arbeiten seit langem erfolgreich zusammen und können in diesem anspruchsvollem Projekt eine integrierte und prozessorientierte Lösung umsetzen. Gemeinsam, haben wir in zwei parallel stattfindenden Teilprojekten einen Proof of Concept durchgeführt (PoC), um die Projektanforderungen von SPG mit einer neuen IT-Lösung auf Machbarkeit zu prüfen (TP1 „SAP PLM/PDM”, TP2 “Global Engineering”).

Die Umsetzung der PoC's erfolgte auf beiden Seiten (Cideon und BDF) anhand von Best-Practice Methoden. Am Ende der beiden PoC´s wurde schnell deutlich, dass das SAP Engineering Control Center (SAP ECTR) und die SAP Product and Process Governance (SAP PPG), welche zuvor noch unbekannt waren, genau die richtigen Lösungen darstellen. Zunächst sollten die bestehenden Altsysteme (NON SAP ERP, PDM & Filesystem) durch ein neues S/4-HANA System ersetzt werden. Als weitere Projektspezifische Anforderung sollten zwei der europäischen Standorte (Großbritannien und Tschechien) in dem neuen S/4-HANA System mit einem identischen EtO-Prozess (Engineer to Order) arbeiten. Das Projekt wurde in drei Projektlokationen: Deutschland, UK und Tschechien durchgeführt.

Definition der Projektschritte

In einem Vorprojekt wurden in Zusammenarbeit mit der SPG und CIDEON in Workshops mögliche zukünftige Produktlebenszyklus-Prozessschritte (PLM) ermittelt. Der PLM-Fokus lag hier auf drei Bereichen:

- Der Erste Schwerpunkt lag auf der Verarbeitung der CAD-Daten durch SAP ECTR (Übernahme des Themas durch den Partner CIDEON) und der Datenübergabe ins SAP PPG.

- Weiterhin sollte SAP PPG die erhaltenen Materialstücklisten in logistische Prozesse einfließen lassen.

- Der dritte PLM-Fokus lag auf der Verarbeitung von Dokumenten durch die Nutzung des SAP-DMS, sowie SAP PPG zur strukturierten Ablage und Verwendung.

Begleitend zu den Workshops wurden die Kernprozessschritte im SAP System, durch die BDF-Modellfabrik den Workshopteilnehmern präsentiert. Die in der Modellfabrik vorgestellten Prozesse wurden im Entwicklungssystem von SPG schrittweise adaptiert und mit den Teams umgesetzt.

Von CAD Daten zur Projektstückliste

Für einen Kundenauftrag mit EtO-Prozessen wird ein SAP-Projekt angelegt und die ERP-Prozesse werden über eine SAP-Projektstückliste angesteuert. Mit der Verwendung der Projektstückliste können globale, auftragsneutrale Materialstücklisten zu Projektstücklisten automatisiert durch SAP PPG umgesetzt und so kundenauftragsspezifisch angepasst werden. Die ursprünglich verwendete Materialstückliste wird dabei nicht verändert. Um diesen Prozess möglichst effizient aus den CAD-Daten zu starten wurden zwei Arbeitsprinzipien festgelegt:

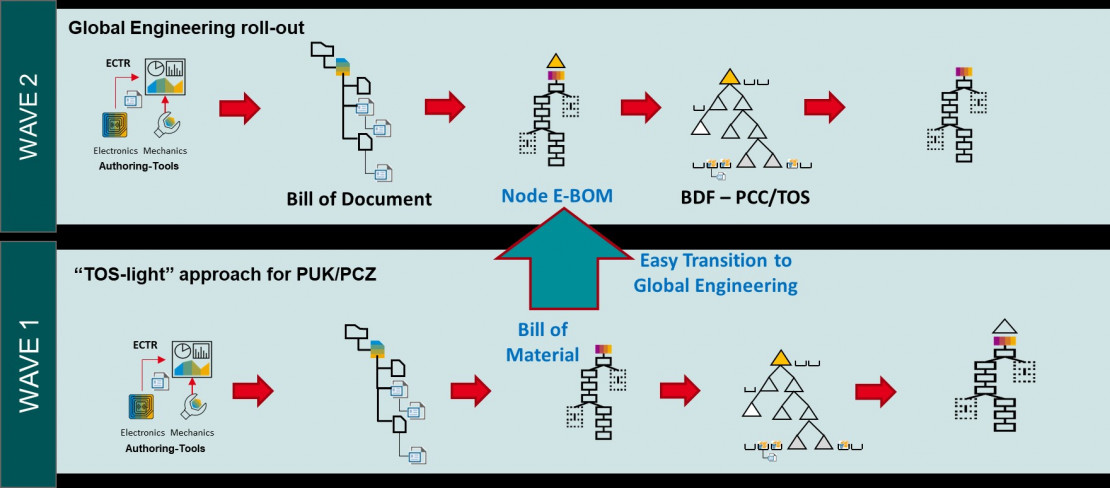

A1 (TOS light): Der Angebotsprozess generiert zunächst die für die Materialabwicklung relevanten TOS-Ebenen 1 – 3. Die dritte Ebene stellt ein Produkt dar und wird mit der aus dem SAP ECTR generierten Materialstückliste verknüpft. Aus dieser Verknüpfung heraus erzeugt dann SAP PPG die vollständige Projektstückliste.

A2 (TOS global): Hier wird zunächst über die Integration SAP ECTR-PPG immer eine kundenauftragsneutrale PPG Entwicklungsstruktur erzeugt. Diese Struktur, bestehend aus Knoten und Materialvarianten, wird Knotenstückliste genannt. Die auftragsneutralen Knotenstücklisten können für mehrere Kundenaufträge wiederverwendet werden. Im Auftragsfall werden entsprechende Knotenstücklisten in entsprechende TOS-Strukturen kopiert. Dort werden die Strukturen kundenauftragsspezifisch angepasst. Nach Vervollständigung der Kundenspezifika wird die Projektstückliste erzeugt.

Wave 1

Im Rahmen der ersten Einführungsstufe (Wave 1) wurde der Ansatz A1 im System umgesetzt. Im Projektverlauf von Wave 1 wurde der Anforderungsumfang so erweitert, dass die für Serviceprozesse notwendigen Objekte des Plant Maintenance erzeugt werden. Hierzu werden in den TOS-Ebenen 1 & 2 Technische Plätze und den TOS-Ebenen 3 & 4, welche den Produkt- und Sub-Produktebenen entsprechen, Equipments erzeugt. Die erzeugten Equipments werden mit den in der TOS verwendeten Materialnummern serialisiert. Diese Anforderung konnte dank des flexiblen Konzeptes und bereits vorhandener Standardfunktionalität hinzugefügt werden, ohne die bereits definierten neuen Prozesse zu ändern.

„Das Dokumentenmanagement konnte dank des S/4 Greenfield-Ansatzes komplett neu gedacht werden“, fasst Sebastian Fuchs, von BDF EXPERTS Rückblickend auf das Projekt zusammen: Hierzu wurde eine Master Document Definition List (MDDL) mit allen Fachbereichen abgestimmt. Ausgangspunkt war der Inhalt der Norm IEC61355. Diese wurde von Ihrem initialen, auf die Kundenanforderungen notwendigen Umfang eingeengt. Die erhaltene Liste an Dokumenten wurde in SAP-Dokumentarten gebündelt und mit Hilfe des SAP PPG in der TOS durch eine Dokumentstruktur logisch aufgeteilt. Als initialer Dokumentenprozess wurde ein Austauschprozess eingesetzt um Dokumente aus dem SAP per E-Mail zu verteilen und Antwortdokumente den zuvor ausgegangenen Dokumenten zuzuordnen.

“We Make Processes Work” – Gelebte Realität bei QLAR

Der eingesetzte TOS-light Ansatz bietet der QLAR die perfekte Grundlage um EtO Prozesse zu überwachen und zu steuern. Weitergehend ist die eingesetzte TOS-light Technologie so flexibel, dass später darauf aufgebaut werden kann, wenn es darum geht, weitere Prozesse zu etablieren und im Rahmen von Wave 2 das Thema global TOS umzusetzen. Das SAP PPG löst auch auf Dokumentenebene die Herausforderung der Ablage und sorgt dafür, dass Dokumente redundanzfrei sicher abgelegt, an allen Standorten verwendet werden können. Herr Martin Schütz, Teilprojektleiter EtO bei Schenk Proccess ergänzt: „Wir freuen uns auf die weitere Zusammenarbeit und die Vertiefung der PLM Strategie, um weiterhin erfolgreich mit der gewohnt hohen Qualität und Effizienz von QLAR für unsere Kunden am Markt zu agieren. We Make Processes Work!“

Die Nächsten Schritte – Wave 2

In der zweiten Projektphase (Wave 2) setzen Schenk und BDF EXPERTS das Global Engineering Roll out um. Hierbei liegt der Fokus auf der Verwendung flexibler Knotenstücklisten, der Etablierung durchgängiger Dokumentenprozesse und einer automatischen PS-Projekt Generierung.

Mehr zu Cideon

CIDEON berät und unterstützt Unternehmen bei der Optimierung ihrer Produktentstehungsprozesse – von der Konzeption über das Engineering bis hin zu Fertigung und Service.

Als Systemintegrator und Prozessberater kennt und versteht CIDEON die Herausforderungen der Unternehmen rund um die digitale Transformation. Mit einzigartigen Lösungen sorgt CIDEON für einen durchgängigen Datenfluss entlang der Prozessketten und macht Daten damit unternehmensweit verfügbar und wirtschaftlich nutzbar. So können CIDEON Kunden das volle Potenzial der Digitalisierung für sich und ihre Kunden nutzen.

Dabei greift CIDEON auf modernste Softwarelösungen aus den Bereichen CAD/CAM und PDM/PLM sowie auf selbst entwickelte Software zurück. Mit seinen über 320 Mitarbeitern an 12 Standorten in Deutschland und Österreich gehört CIDEON zur Friedhelm Loh Group. Das Familienunternehmen ist mit 12 Produktionsstätten und über 90 Tochtergesellschaften weltweit erfolgreich. Zum Unternehmensverbund gehören u. a. Rittal, Eplan, Stahlo und LKH.

Webseite: https://www.cideon.de/unternehmen/