29.09.2020

MAN Energy Solutions führt neue Produktstruktur im SAP-System ein

BDF implementierte gemeinsam mit MAN Energy Solutions die Product and Process Governance, mit dem integrierte Produktstrukturen einfach aufgebaut oder importiert werden können

| Kunde | MAN Energy Solutions |

| Standort | Oberhausen |

| Größe | 14.000 Mitarbeiter |

| Webseite | www.man-es.com |

| Produkte und Services | Dampf- und Gasturbinen, Kompressoren und Expander |

Als weltweit führender Lösungsanbieter für Industrieproduktion, Energie- und maritime Wirtschaft betreibt MAN Energy Solutions eine Vielzahl von Produktionsstandorten in der ganzen Welt. Viele der Motoren und Turbomaschinen, die MAN Energy Solutions fertigt, sind individuell auf den Kunden angepasst. Zur Fertigung der kundenindividuellen Produkte werden werksspezifische Stücklisten benötigt. Bisher übernahm diese Rolle die Konstruktion bei MAN Energy Solutions im Rahmen des Engineer to Order Prozesses. Nach Planung und Konstruktion des Kundenauftrags erstellte sie händisch die Stückliste. Diese wurde abgestimmt auf das Werk, in dem der Auftrag produziert werden sollte.

Problematisch bei dieser Lösung: Nach Erstellung der Stückliste war die Produktion in einem anderen Werk nicht mehr ohne weiteres möglich. Bei kurzfristigen Schwankungen oder Änderungen in der Produktionsplanung konnten die Kundenaufträge nur mit Erstellung einer neuen Stückliste in einem anderen Werk gefertigt werden. Es sollte eine Lösung her, die es ermöglicht, werksneutrale Stücklisten zu erstellen und diese erst kurz vor Produktionsbeginn automatisiert auf das jeweilige Werk anzupassen.

Herausforderungen

Aufgrund der Firmenhistorie war keine gemeinsame, werksübergreifende Sicht auf die Struktur der Produktdaten vorhanden. Aus diesem Grund entschied sich MAN Energy Solutions gemeinsam mit BDF EXPERTS eine integrierte Produktstruktur im SAP aufzubauen. Diese sollte zukünftig als zentrale Quelle für alle Aktivitäten dienen. Bei MAN Energy Solutions wird für die Planung von Produkten und Kundenprojekten eine Konfigurationssoftware außerhalb des SAPs genutzt. In dem Konfigurator werden bereits die meisten Komponenten (Kernmaschine, Ersatzteile, Prozess- Wärmetauschsystem, etc..) zu Strängen und Projekten zusammengefasst. Der Werksbezug wird hier – wenn bereits bekannt – ebenfalls eingetragen. Zur Integration der Daten in SAP wird aus dem Konfigurator eine XML-Datei erzeugt, die zum Datenimport genutzt wird.

Lösungsansatz und Umsetzung

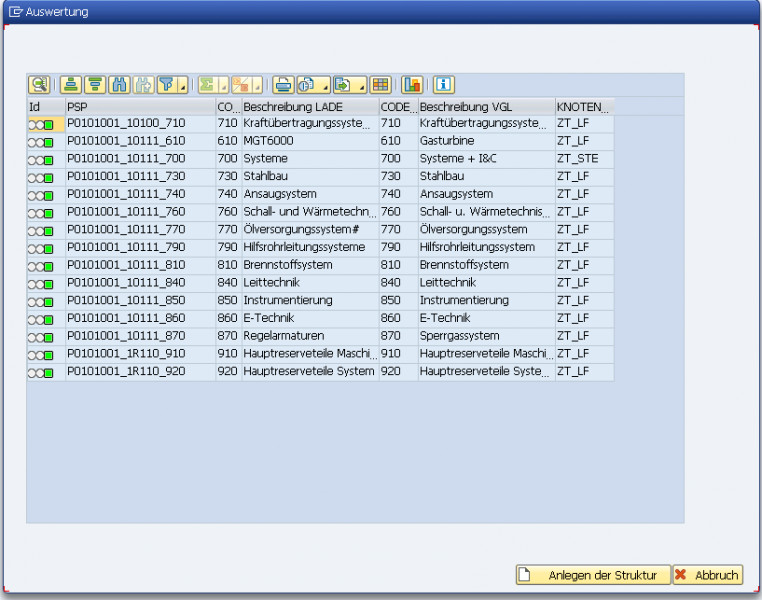

BDF implementierte gemeinsam mit MAN Energy Solutions die SAP Product and Process Governance (SAP PPG), mit dem integrierte Produktstrukturen einfach aufgebaut oder importiert werden können. Zur Integration der Informationen aus dem Konfigurator wurde die BDF Standard-Schnittstelle zur Generierung von Produktstrukturen erweitert. Das Schnittstellenprogramm filtert zuerst alle relevanten Informationen aus der Import-Datei heraus, gleicht diese mittels eines eindeutigen Codes mit der Vorlage-Produktstruktur im SAP System ab und listet das Ergebnis in einem Pop-Up Fenster in der Schnittstelle auf (siehe Abbildung 1). Dadurch kann der Anwender vor der eigentlichen Integration kontrollieren, ob alle Positionen korrekt verarbeitet werden können oder ob eine Anpassung der Vorlage-Produktstruktur notwendig ist. Die Produktstrukturen sind hierarchisch gegliedert. Abhängig von der Position der einzelnen Komponenten in dieser Hierarchie ermittelt das Schnittstellenprogramm automatisch den Knotennamen. Der Knotenname dient wiederum zur automatischen, eindeutigen Zuordnung der zugehörigen PSP-Elemente.

Während des Uploads werden automatisch aus den in der Vorlage-Produktstruktur hinterlegten Materialstämmen neue Materialstämme kopiert. Diese neuen Materialstämme dienen als Stücklistenköpfe für die kundenindividuellen Stücklisten. Gleichzeitig werden die Stücklistenpositionsdaten in der Struktur befüllt (Mengen, Positionstyp, Konstruktions- und Fertigungsrelevanz, Bezugsort, etc..) und in die Klassifizierung zum Knoten die Werkszuordnung aus der Import-Datei übernommen.

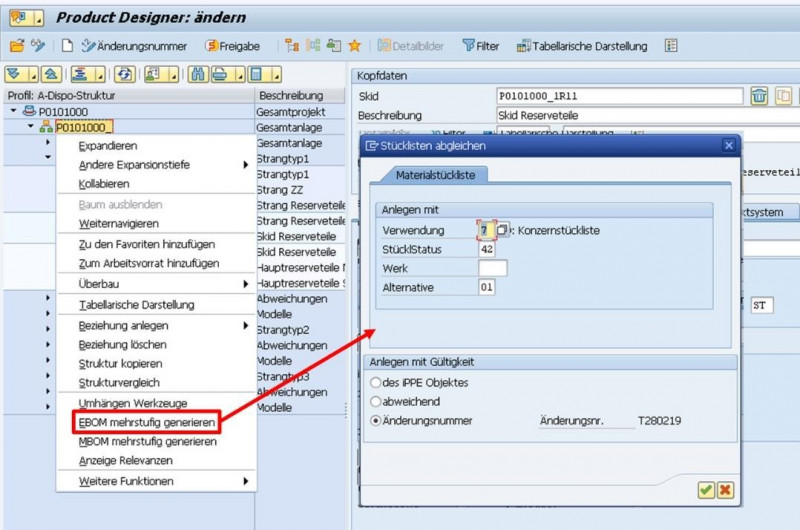

Bereits wenn Teile der Struktur automatisiert erzeugt wurden, kann aus der Produktstruktur direkt die globale Konzernstückliste generiert werden.

Die globale Engineerstückliste wird jede Nacht automatisch in die werksspezifischen, notwendigen Fertigungsstücklisten synchronisiert. Dabei werden werksspezifische Unterschiede automatisch berücksichtigt

Nutzen/ Fazit

Die Produktstruktur bildet nun die Quelle für alle Daten zum Produkt. Hier laufen die einzelnen Informationen aus dem SAP Projektsystem (SAP PS) (Zuordnung PSP-Elemente und Netzplanvorgänge), den ersten Stücklistenebenen (EBOM und MBOM, Stücklistenpositionsdaten), Materialstämme (Zuordnung in der Produktstruktur) und Werksinformationen (Klassifizierung) zusammen. Damit ist es nun möglich ein globales Engineering zu betreiben - das heißt es ist egal an welchem Standort der Ingenieur arbeitet. Durch die EBOM und die automatisierte Synchronisierung können nun kurzfristige Produktionsverlagerungen von einem Werk in ein anderes Werk ohne erhöhten Aufwand realisiert werden.

Die Trennung der globalen konstruktions- und der werksbezogenen Fertigungsstücklisten wird durch diese eine zentrale Produktstruktur unterstützt. Die vorher notwendigen manuellen Schritte zur Anlage der Materialien der Stücklistenköpfe werden genauso automatisiert wie die Interpretation und Übernahme der Konfiguration des Produktes aus dem Vorsystem, wodurch sich Aufwand und Fehleranfälligkeit erheblich gegenüber der vorher manuellen Schritte reduzieren. Zusätzlich konnte durch die automatisierte Schnittstelle der Pflegeaufwand zur Stücklistenanlage erheblich reduziert werden.